Recuerdo perfectamente mi primer contacto serio con el mundo del Lean manufacturing, o fabricación ajustada. Atrás habían quedado numerosas lecturas del método Toyota, del pensamiento Lean etc…y nos decidimos a contratar a un experto para que nos echase una mano a mejorar nuestra gestión mediante una serie de talleres.

El primer día, tras una breve explicación, el consultor nos seleccionó a dos, a mi por mi condición de Director General, y al que entonces era mi Director de Fabricación. Nos trajo dos cajitas de plástico de estas que se usan para guardar tornillos o cosas pequeñas, segmentadas en cuadraditos, los cuales contenían piezas de Lego, hilos, y algunos otros materiales. En el envés de la tapa estaban las instrucciones y el inventario de lo que aquellas cajitas contenían. Nos enseñó una foto de lo que había que montar y puso el cronómetro en marcha en una competición para ver quien de los dos era más rápido en montar la figura.

Apenas pronunció la palabra tiempo, ya corrimos a ensamblar, en un delirio de ver quien de los dos terminaría antes el ejercicio. El tiempo transcurría y montabas con frenesí, cogiendo esta pieza, luego la otra, y dando forma a la figura. En un momento determinado, no recuerdo quien fue el primero, vimos que faltaba una pieza, y por lo tanto aquello no se podía terminar de montar. Si simplemente antes de empezar a correr, hubiéramos leído las instrucciones y hubiésemos repasado que teníamos todos los elementos, ambos nos hubiésemos percatado de que la pieza que me faltaba a mi, la tenía él y viceversa. Ambos hubiéramos podido montar nuestra figura en un tiempo razonable y resuelto por tanto el reto.

Con el primer baño de humildad ya en el cuerpo, pasamos al siguiente ejercicio, que consistía en bajar a la planta, seleccionar un área desordenada y/o sucia, ponerse todos un “buzo” y empezar a limpiar como si no hubiese un mañana.

Las cinco S para el que no lo sepa son las siguientes:

Seiri (Clasificación)

Seiton (Orden)

Seiso (Limpieza)

Seiketsu (Estandarización)

Shitsuke (Disciplina)

Los resultados se suelen mostrar siempre en una foto que se hace al comenzar , ANTES, y otra cuando se termina el ejercicio DESPUÉS . Como es lógico, los resultados son espectaculares, y se genera un importante subidón de dopamina, pues los asistentes puede ver que con determinación, es posible lograr grandes cosas (harina de otro costal es mantenerlas ,Shitsuke, donde hay que usar siempre el famoso puño de hierro en guante de terciopelo, si uno no quiere que se degraden).

Las herramientas se colocan cada una en su sitio, se preparan “formas” para que cada cosa tenga su lugar y no se pueda poner en otro, se limpia a conciencia, y cosas que parece que tuviesen cincuenta años se rejuvenecen por obra y milagro del KH7, se estandariza todo lo posible dejando únicamente lo imprescindible del área etc… El cambio suele ser espectacular.

Más adelante uno ya va interiorizando otras herramientas, como el VSM (Value Stream Mapping), que te ayuda a descomponer los procesos, medir sus takt time (tiempo de ciclo), eliminar tiempos muertos, armonizar diferentes procesos para reducir los cuellos de botella, y ver dónde se aporta realmente valor y donde no… etc…

Una vez pasada esta etapa, poco a poco te vas familiarizando con argot japonés, que vas incorporando a tu día a día. Algunos ejemplos serían:

Gemba: Básicamente es cuando hay un problema, que no te lo cuenten y que vayas al lugar de trabajo donde ocurre el problema.

Kaizen: Que es el arte de la mejora continua, que nunca termina.

Poka yokes: Que son sistemas diseñados para que sólo puedas poner la pieza correcta en ese lugar del proceso y te impida que pongas otras muy parecidas.

Ejemplo de un poka yoke para que sólo se pueda introducir la pieza exacta en la posición exacta.

Reuniones TOP5/10 … Realizar pequeñas reuniones en planta con los operarios para que pueda analizarse los problemas del día y las soluciones.

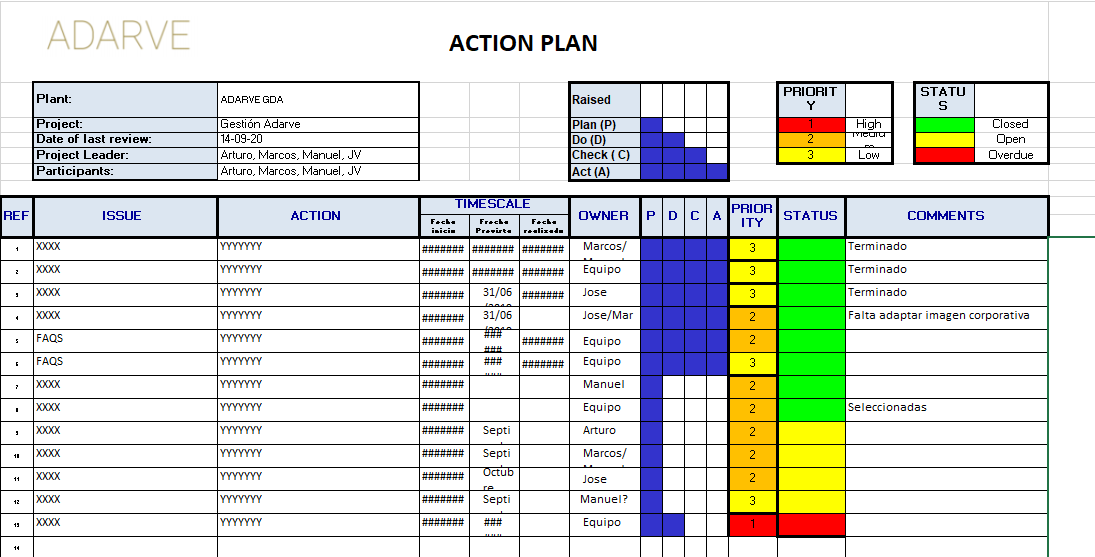

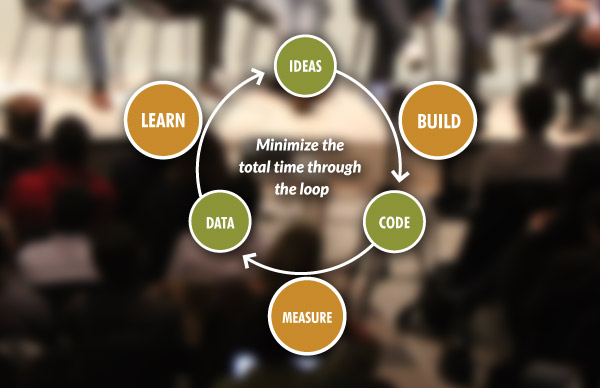

PDCA: Una de las herramientas más útiles para la gestión en general, que se descomponen en Plan-Do-Check-Act , y permiten trazar un proceso.

Ejemplo del PDCA que usamos habitualmente en Adarve para la gestión de tareas. He decidido poner este para seguir manteniendo separada mi faceta industrial de la compartida con ustedes aquí en +D, pero es el mismo.

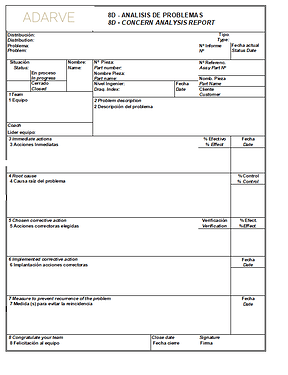

8D Una herramienta muy útil para poder determinar el origen de un problema y evitar que se repita. Descomponer un problema hasta llegar a la raíz del mismo.

Análogamente, ejemplo del 8S que usamos en Adarve.

Hay muchas más, pero si no esto se alargará demasiado y creo que hay algunas cosas interesantes todavía por ver.

¿Qué es lo interesante realmente de esta filosofía de gestión?

Para mi, lo básico es que no se busca culpar, ni juzgar. Se buscan soluciones. no culpables. Se aprende que es mucho mejor poder implementar un 30% de la solución ya, a esperar a tenerlo todo al 100% tarde. Se habla con datos, no por impresiones. Por último, pero no menos importante, se pone el foco en el proceso, NO en las personas. Si algo está mal en el proceso, se habla abiertamente para buscar la solución, de forma que la persona queda libre del estigma de “tu lo estás haciendo mal”.

Para mi, la visión japonesa aporta mucho, pues nos aleja de ignorar los procesos, centrándose únicamente en los resultados. ¿les suena no?

Imaginemos que tenemos una planta productiva y con el fin de maximizar los resultados, decidimos reducir al máximo las operaciones de TPM (Mantenimiento). Durante algún tiempo, a veces años, estaremos en clara ventaja sobre nuestros competidores, pues invertimos todo nuestro tiempo en producir, pero ¿qué sucede cuando no hemos aplicado mantenimiento preventivo y nos toca recurrir al correctivo? Pues que básicamente todo lo ganado, lo perdemos y las pérdidas se multiplican por doce.

En la industria, buenos procesos procesos auguran resultados consistentes, y lo mejor de todo, y aquí la aportación de Toyota es clave, se pueden hacer “procesos excelentes, con personas normales”.

Una parte fundamental, y que a los humanos no nos suele gustar nada, es que para mantener un estándar de calidad alto, hay que tomar decisiones difíciles. No se puede aceptar mala calidad.

Esto en +D lo habrán visto bastante, en cómo la propia Comunidad se encarga de mantener un estándar muy alto, y en cuanto alguien se aleja, es la propia Comunidad la que repele la baja calidad. Esto se consigue con la Cultura, que necesita tener muy claro que la mala calidad acaba destruyendo todos los sistemas, razón por la cual se debe ser tremendamente expeditivo, y expulsar cualquier elemento que pueda introducir “muda” (despilfarro en japonés), en el proceso.

Nos detenemos un poco en las “mudas”, pues este es otro de los conceptos que personalmente me ha cambiado enormemente la forma de pensar.

¿Qué aporta valor al cliente?

Esto es básico, pues todo lo que no aporta valor, hay que eliminarlo. Punto.

Es realmente impresionante la cantidad de cosas que hacemos, que no aportan absolutamente ningún valor al cliente, pero que si nos suponen un coste (de tiempo, de oportunidad, económico…), y el cliente NO tiene que pagar por ello.

Para no meterme en más jardines, bordearemos la industria financiera, pero ya les digo, que no les vendría nada mal una visita de algún experto Lean para quitarse una cantidad de despilfarros brutales que al cliente no le aportan nada.

Todo esto y mucho más, son herramientas, que se utilizan en Fabricación Avanzada, pero también en oficinas, hospitales… las aquí expuestas son las más básicas, llegando a niveles difícilmente imaginables ahora con la Industria 4.0, que nos permite sensorizar procesos, recopilar una grandísima cantidad de datos y hacerlos “usables”. El nuevo frente que tenemos es utilizar la grandisima cantidad de datos que se pueden generar para que las máquinas sean capaces de aprender y predecir fallos futuros. Esto ya no es futuro, esto ya está aquí. Si hoy podemos saber que si tenemos una pérdida de presión neumática, la temperatura está bajando equis grados, y un sensor de posición da fallos erráticos, es muy previsible que se rompa el accionamiento por lo que podemos mostrar este fallo en una pantalla HMI y con la trazabilidad mandar una órden a mantenimiento para que solvente el problema antes de que ocurra el fallo. La visión artificial, nos puede ayudar a adelantar problemas antes de que sucedan, o eliminar productos que no cumplen con los estándares de calidad.

La tecnología es capaz de ir derribando muralla tras muralla. En muchas ocasiones el titular sensacionalista será, “la robótica quita puestos de trabajo”, pero si ahondamos mucho más allá, veremos que muchos de estos procesos son peligrosos, o en el mejor de los casos el tiempo empleado en hacerlos puede ser usado en múltiples tareas que realmente necesitan atención humana. Esta es otra polémica, pero realmente es así, pues no se imaginan la cantidad de cosas que puede hacer una persona a la que has liberado de llevar a cabo un proceso automatizable.

Paramos aquí la gran chapa del día. Mi objetivo era mostrarles que las herramientas, bien usadas pueden ayudarnos mucho, y que todo tiene valor si se usa correctamente. Que para gestionar cualquier cosa, hay principios universales que nunca pasarán de moda, y que si bien se irán mejorando y desarrollando nuevos complementos, eliminar los despilfarros y centrarnos en lo que realmente genera valor, es y será una receta ganadora.

Otro día con más tiempo vemos que pueden utilizar ustedes como inversores, pues ya les adelanto, que no son pocas.

Denle duro a la semana,

. Un saludo

. Un saludo