De TEL poco le puedo decir, pero la comprada AMP, en la época que yo trabajaba en ella, 1969-1975 o 76, era el líder mundial en conexiones eléctricas.

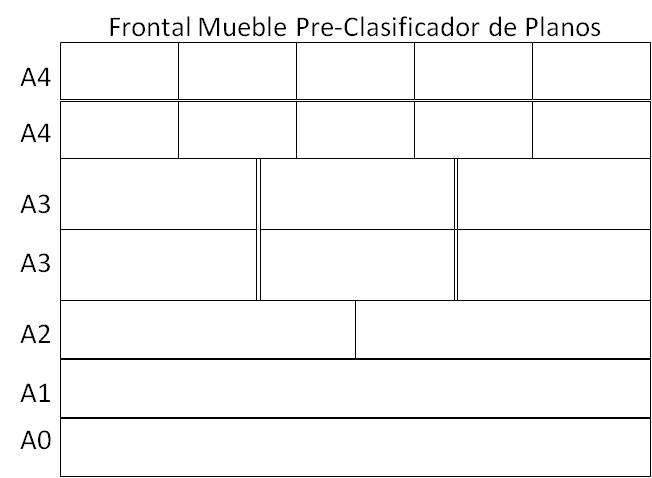

Para algunos quizás sea difícil retroceder a esas épocas. Los planos de productos y conjuntos se dibujaban a mano (ni CAD/CAM ni AutoDesk). Y el armario para guardar planos contenía unos 200.000 de tamaño A4, A3, A2, A1 y A0 en papel sepia `para poder hacer burdas copias grisáceas (nada de ordenador). Para dar otra idea… todos los movimientos de stocks, referencia por referencia, los escribíamos a mano sobre una ficha de cartulina: Fecha, descrip movtº (entrada producción/proveedor o salida a cliente o a Assembly si era para montar en un conjunto superior. Más las órdenes de fabricación/compras con las fechas previstas de entrada, etc…), Cantidades entradas/salidas/previstas y saldo real/previsto. Vamos un lío  Por suerte, al cabo de un tiempo se automatizó un poco el proceso gracias a una NCR de fichas magnéticas, que arrastraba los saldos, y ya no hacíamos tantos cálculos. Y posteriormente hacia 1972-73-74 la empresa adquirió un IBM S3/10 ó 12 y ya empezamos a trabajar con listados de papel pautado, hacer previsiones más ajustadas, etc… todo un progreso técnico

Por suerte, al cabo de un tiempo se automatizó un poco el proceso gracias a una NCR de fichas magnéticas, que arrastraba los saldos, y ya no hacíamos tantos cálculos. Y posteriormente hacia 1972-73-74 la empresa adquirió un IBM S3/10 ó 12 y ya empezamos a trabajar con listados de papel pautado, hacer previsiones más ajustadas, etc… todo un progreso técnico  pero imposible comparar con el presente

pero imposible comparar con el presente

En el período que yo estuve hacíamos, entre otros muchos productos, los conocidos conectores Faston, con o sin Sleeve (protector plástico envolvente). Pero éso era de lo más sencillo. Y se fue diversificando y ampliando a todo tipo de conexiones, desde las necesarias para pequeño electrodoméstico, a coches, o alta tensión. También se fue entrando cada vez más en los diseños compartidos junto al cliente. Entre otros muchos se desarrolló con Seat todo el sistema de cableado para el 1430 y con Fiat, el del 131-Supermirafiori (aquellos cacharros…!). Y se hicieron desarrollos específicos de mini-pins y circuitos integrados para diversas empresas de TV. Así como de automatización de procesos para ensambladores.

Alguna de las ventajas competitivas de la empresa eran:

- Un Vicepresidente corporativo mundial de Materials Management, con sede en la central en Harrisburg-PA, que sabía un montón y publicó un manual interno de consejos, buenas prácticas y procedimientos, que se estandarizó en todas las empresas del grupo. Perdone dé la vara con el concepto, pero es que creo era una cultura de empresa, que en aquella época, la mayoría desconocían. O al menos, en mis cursos en Eada que me permitieron visitar unas 150 empresas, no ví nadie que nos llegara a la suela de los zapatos en esta área de Materials Management.

- Filiales por todo el mundo con el mismo organigrama y departamentos funcionales, marketing, ventas, materials, financiero, técnico y producción. Lo cual implicaba un flujo de conocimientos viajando de un país a otro de una manera rapidísima para las comunicaciones de la época, correo postal y télex (no, no existían emails, ni mensajitos, ni video conferencias, ni siquiera fax) pero el News Bulletin con los desarrollos de cada filial para sus clientes se repartían semanalmente a todos los departamentos de marketing y técnico del resto de filiales. Con lo que una filial producía sus propios productos para sus clientes e importaba/exportaba a otras filiales.

- Cuando el cliente era una multinacional, por ejemplo alemana y tenía filial productiva en España, nosotros importábamos los productos de nuestra sister en Alemania y los vendíamos a la filial del cliente. Pero si éste nos pedía una mejora del producto, se estudiaba entre nuestros dptº técnicos de España y Alemania. Si la diferencia/mejora sólo se aplicaba al cliente en España, lo producíamos aquí, pero si se podía extrapolar a toda la fabricación del cliente en todas sus filiales, era nuestra sister alemana la que modificaba moldes o matrices, y el cambio se aplicaba a toda la fabricación de la multinacional cliente en todas sus plantas de fabricación del mundo. Cultura de comunicación fluida y producción eficiente.

- Gran diversidad de clientes: Auto, electrodoméstico pequeño y grande, gama blanca, gama marrón, centrales eléctricas, cuadros eléctricos en toda la cadena de distribución, circuitos integrados para cualquier máquina, conectores específicos aeronáutica, equipamiento médico, etc, etc… cualquier cosa que necesite un transporte de electricidad entre dos puntos, con lo que pasábamos las crisis como toda crisis, pero al mismo tiempo casi siempre había un sector u otro que pudiera compensar a los que peor iban.

- Directivos en cada área en general muy profesionales. Programas de formación interna y externa.

- Una cultura empresarial de mejora continua, enfocada a la eficacia versus cliente y a la eficiencia de costes de producción y distribución.

Trabajé en AMP Inc desde los 18 a los 24 o 25 años, aprendí muchísimo y además me dieron campo para formarme y progresar. La recuerdo con mucho cariño y, hubieron algunas cosas no tan buenas, pero diría que sólo recuerdo lo bueno.

Si TEL compró algo así y lo integró adecuadamente, TEL puede disponer de un muy buen expertise y cultura empresarial en este dominio. (Perdón por las historietas de abuelo cebolleta)

) aprovecho para aportarles vínculo a su nuevo nombre de empresa: AKWEL

) aprovecho para aportarles vínculo a su nuevo nombre de empresa: AKWEL

Por suerte, al cabo de un tiempo se automatizó un poco el proceso gracias a una NCR de fichas magnéticas, que arrastraba los saldos, y ya no hacíamos tantos cálculos. Y posteriormente hacia 1972-73-74 la empresa adquirió un IBM S3/10 ó 12 y ya empezamos a trabajar con listados de papel pautado, hacer previsiones más ajustadas, etc… todo un progreso técnico

Por suerte, al cabo de un tiempo se automatizó un poco el proceso gracias a una NCR de fichas magnéticas, que arrastraba los saldos, y ya no hacíamos tantos cálculos. Y posteriormente hacia 1972-73-74 la empresa adquirió un IBM S3/10 ó 12 y ya empezamos a trabajar con listados de papel pautado, hacer previsiones más ajustadas, etc… todo un progreso técnico