Una vez que ya hemos visto cómo son los dos tipos de compresor que nos podemos encontrar en un turborreactor es hora de hablar de la turbina. Pueden ser axiales, centrípetas o centrífugas pero solo hablaremos de las axiales ya que son las únicas usadas en turborreactores para mover el compresor. Al igual que en el compresor están formadas por varias etapas y cada etapa consta de una parte estática y una rotativa. Pero a diferencia del compresor el número de etapas es mucho más reducido, incluso las hay de una sola etapa. En cada etapa primero se sitúa la parte estática (vanos) y luego la rotativa (álabes), es decir, lo contrario del compresor.

Además, claro, su función es diferente. Cada espacio entre dos vanos es una tobera, recuerden que en el compresor era un difusor, y su función es redirigir y acelerar el aire para que ataque a los álabes de manera óptima para hacerlos girar. Se pueden hacer a la idea que cada espacio entre dos vanos es como la boquilla de una manguera que dirige el chorro de aire con la velocidad y dirección deseada.

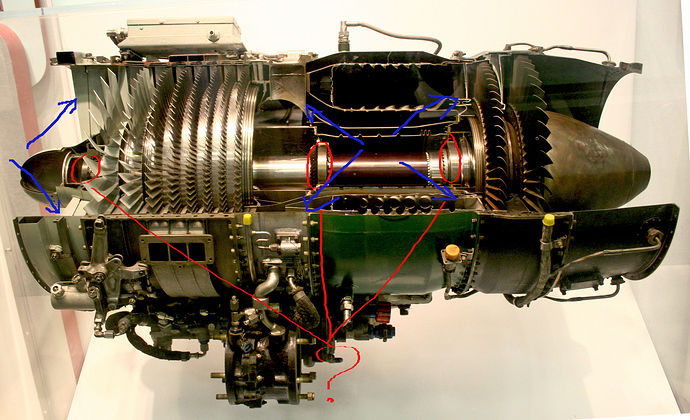

En la foto anterior pueden ver los vanos en color plateado y detrás de ellos los álabes dorados de un turborreactor Snecma Atar. Estos vanos tienen muchos nombres pero uno muy común es NGV, que viene de Nozzle Guide Vanes, algo así como tobera de vanos guía. Normalmente una etapa de NGVs está compuesta por varios segmentos que se montan en unas ranuras en la carcasa y se bloquean para que no giren.

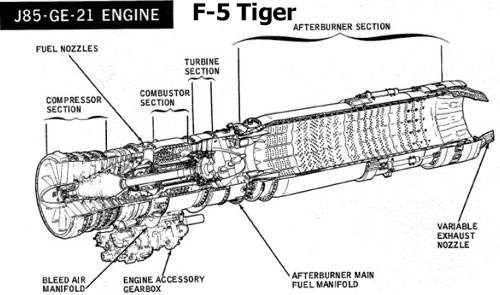

Los NGVs, además de la función aerodinámica, pueden ser uno de los frames estructurales que ya describimos en una entrada anterior. De hecho en nuestro querido J85 el NGV de la

primera etapa es precisamente el tercer frame del motor. ¿Recuerdan ustedes esta foto?¿Sabrían ahora identificar el frame 3 y por lo tanto el NGV1?

Los álabes, a su vez, son el equivalente a las aspas de un molino y van montados en unos discos mediante unas ranuras en forma de abeto, llamadas firtree en inglés. Los discos a su vez se unen al eje que conecta la turbina al compresor.

Ahora ya pueden identificar ustedes todos los componentes principales de un turborreactor. Y visto un turborreactor vistos todos… salvo por un par de “cositas” que veremos en próximas entradas.

Les dejo con un video que enseña con un motor real lo que hemos visto sobre las turbinas y mucho más, como por ejemplo un motor de arranque neumático, algo que no hemos visto todavía pero llegará también, y que a su vez es una turbina centrípeta.

Terminamos aquí esta entrada pero les dejo un par de preguntas:

¿Por qué una turbina tiene menos etapas que el compresor?

¿Cuál es la pieza que trabaja en las condiciones más altas de temperatura y por lo tanto es la que limita las prestaciones del turborreactor?

En la próxima entrada hablaremos de estas cuestiones pero les animo a dejar sus respuestas. No se preocupen si son incorrectas, aquí estamos todos para aprender y sus respuestas me pueden servir para mejorar el enfoque de las entradas.

.jpg)