Vamos a hablar hoy de los compresores centrífugos en comparación con los axiales que vimos en entradas anteriores. Como ya se adivina por el nombre, en estos compresores el aire se desvía de su dirección axial (de adelante hacia atrás en el motor) a una dirección radial (del centro del motor hacia el perímetro exterior). Después, claro, el aire debe volver a su dirección axial para continuar su camino a la cámara de combustión y la turbina.

Normalmente un compresor centrífugo solo tiene 1 etapa, que al igual que el axial consta de una parte rotativa y una estática. Y aquí es donde vemos las diferencias, ya que la parte rotativa es una rueda, llamada en inglés impeller, con una especie de aletas que empujan el aire del centro hacia afuera, acelerándolo, y en la periferia de esta rueda tenemos unos vanos estáticos donde los espacios entre cada dos vanos son un difusor que reduce la velocidad y aumenta la velocidad igual que ocurría en el axial y finalmente un colector que recoge el aire y lo vuelve a dirigir hacia atrás. Lo mejor es verlo con una imagen:

En la siguiente foto de frente y con la carcasa y el colector quitados se aprecia claramente el impeller y el estator a su alrededor formando los difusores.

https://engineering.purdue.edu/Turbo_Research/images/CSTAR_facility/Impeller_FullFrontView4.JPG

Un motor muy sencillo con compresor centrífugo:

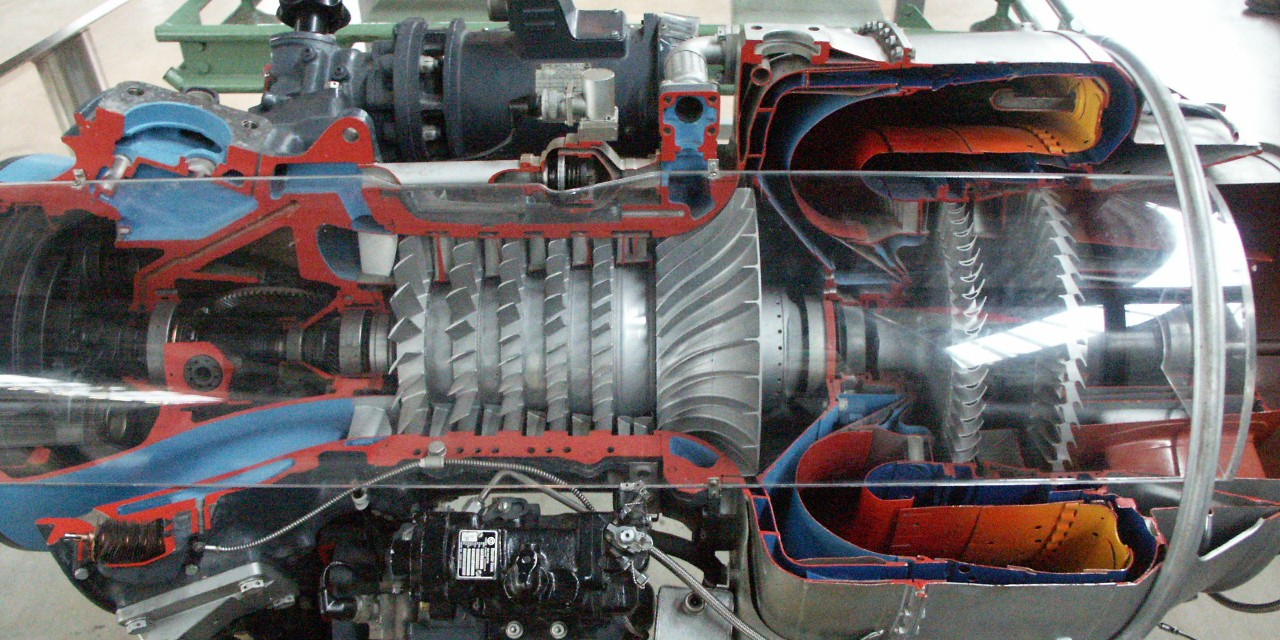

Muchas veces el compresor centrífugo se combina con varias etapas de compresor axial, como en este turbohélice (todavía no hemos visto lo que es un turbohélice pero la mayor parte de sus componentes son iguales a un turborreactor):

Actualmente solo motores pequeños suelen tener un compresor centrífugo, normalmente combinado con varias etapas axiales como el ejemplo anterior. Pero los turborreactores ingleses de principios de los años 40 (en una próxima entrada veremos algo de historia también) tenían un solo compresor centrífugo, por ejemplo el de Havilland Goblin:

Pueden observar el inmenso impeller que obliga a situar de manera oblicua las “latas” que forman la cámara de combustión para que el aire llegue a la turbina, de unas dimensiones mucho más modestas.

Este tipo de compresor tiene como ventajas respecto al axial una mayor simplicidad, ya que aquí tenemos una única pieza rotativa, el impeller, en lugar de un disco con decenas de álabes y que una única etapa puede proporcionar una relación de compresión mucho más alta que una etapa axial. Pero por contra su diámetro es mucho mayor por lo que aparte de necesitar mayor espacio para colocarlo en el avión también genera más resistencia aerodinámica. Para motores grandes se opta siempre por compresores axiales de varias etapas en lugar de centrífugos para mantener el diámetro dentro de unas dimensiones aceptables. Claro que haciéndolo así el motor será más largo. En aplicaciones en las que la longitud es más problemática que el diámetro, por ejemplo helicópteros, también se opta por compresores centrífugos.

Les dejo con un vídeo que explica muy bien lo que hemos visto hasta ahora sobre los compresores: